体系证书 System Certificate

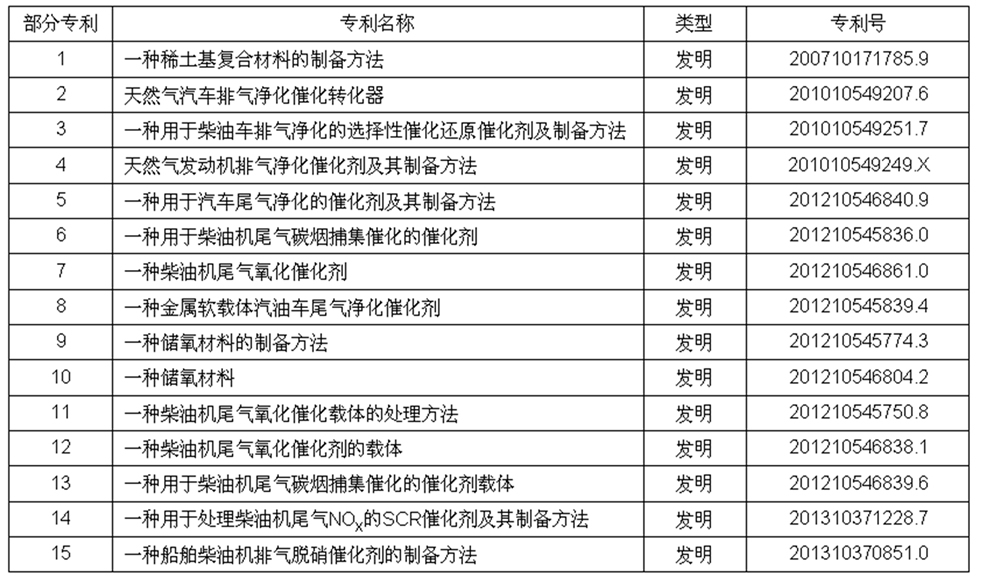

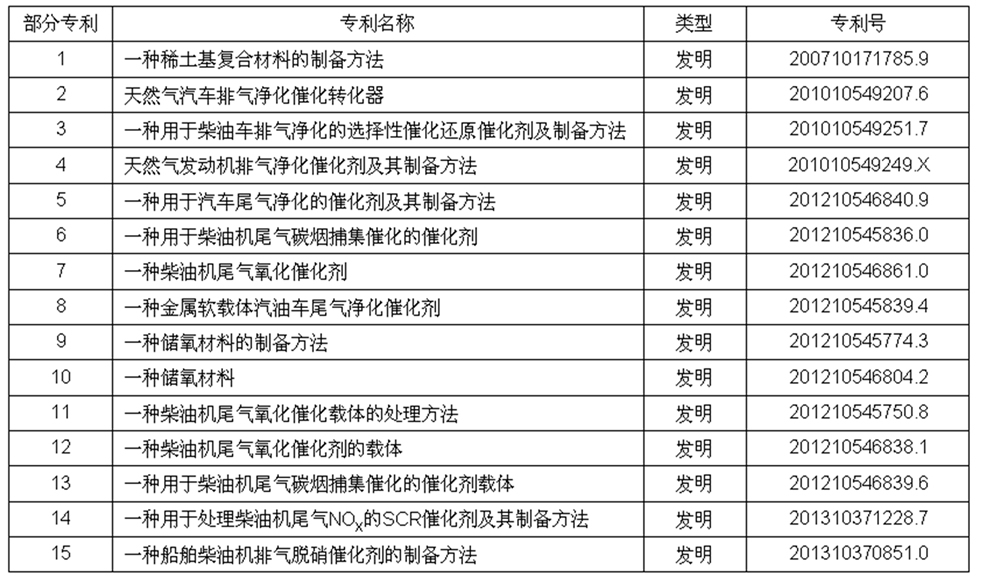

专利技术 Patent Technology

制备生产能力 Throughput

1 催化剂生产设备

1)24工位涂敷机(1台)

2)自动涂敷机(1台)

3) 半自动涂敷机(2台)

4) 自动传送带(2条)

5)预干燥炉(1台)

6) 5米干燥炉(1台)

7)快速焙烧炉(1台)

8) 39米焙烧炉(1台)

9)乳化机(2台)

10) 离心机(1台)

11) 自动压滤机(1台)

12) 粉碎机(1台)

13)球磨机(6台)

14)纯水制备装置(2套)

催化剂涂敷能力:300万升/年

2 生产设备

快速焙烧炉:

干燥能力100kgH2O/h;

温度控制精度±5℃;

全程停留时间1.5h。

预干燥炉:

干燥能力-初含水60%→终含水5%;

温度控制精度:±5℃;

全程停留时间12min。

球磨机(3台):

处理能力:干粉40kg/h,浆料120kg/h;

自动控制:根据设定时间自动停机,遇故障自动停机,声光报警;

出料:自动翻转出料,清洗方便。

3 全系列产品生产能力

1)对涂敷机而言,不同尺寸的载体在涂敷过程中只需更换涂敷模具,其余工艺过程完全相同,

因此具备各类不同尺寸的陶瓷载体涂敷能力。

2)现阶段生产的催化剂载体包括陶瓷载体和金属载体。

陶瓷载体催化剂:汽油车三效催化剂、柴油车DOC、SCR、CNG,

金属载体催化剂:DOC、POC、CNG、LPG。

现阶段生产的催化剂载体尺寸有(部分):

|

种类

|

规格(mm)

|

|

TWC

|

83 ×75,85×74.5,93 × 88,93 × 93,101.6×62,101.6×90,101.6×123.3, 103×130,105.7×117,105.7×147.5,110×68 , 118.4×100,118.4×127, 118.4×152.4,150×90, 99.5 ×

68×120 ,148 ×84 ×

63,148 ×84 ×

117

|

|

DOC

|

93×60, 101.6×90,101.6×95,118×76.2,118.4×100,118.4×127,118.4×152.4, 144×127

|

|

POC

|

118×200,150×100,174×200

|

|

CNG

|

170×100,190×100, 240×76.2,263×76.2,330×101.6

|

4 设备保证涂敷公差

现有涂敷设备具备压力稳定系统、自动上浆、回浆和抽风系统,通过涂层分散技术,严格控制浆料固含量和pH值在设计范围内。涂敷过程中严格控制上浆、回浆和抽风时间,可确保:

涂敷公差为±5%

全电脑控制的自动涂敷机,具备浆料定量系统、自动翻转系统、自动快速干燥和冷却系统,24工位全过程可完成载体自动上下架、定量一次涂敷、自动翻转、定量二次涂敷、干燥、冷却等工序,可确保:

涂敷公差为±3%

5 产品一致性的工艺

1)单个载体内的涂层梯度一致性

控制浆料固含量在设计范围内,利用压力泵实现浆料的涂敷过程,使浆料在进入载体每个孔道时受到相同的压力,保证了浆料在孔道内上升的过程中始终处于相近的水平线;利用真空抽风系统实现回浆过程,保证载体每个孔道受到相同的真空度;利用双向二次涂敷工艺,使载体的两端均完成相同的涂敷和回浆过程,从而保证了浆料在载体孔道内部梯度的均匀性。

2)单批次产品的一致性

在人机料法环不变的情况下,浆料配制过程中严格控制浆料的均匀性,涂敷过程中严格控制涂敷压力、上浆和回浆时间,干燥和焙烧过程中严格控制温度和停留时间,从而保证单批次产品的一致性。

3)批次的一致性

从人机料法环等五个方面,加强人员的培训、保持设备的完好状态、保证原材料的质量合格、规范工艺操作、减小环境影响,严格按照控制计划进行生产,从而保证各批次产品的一致性。